Plan, Soll und Ist von Fertigungsaufträgen

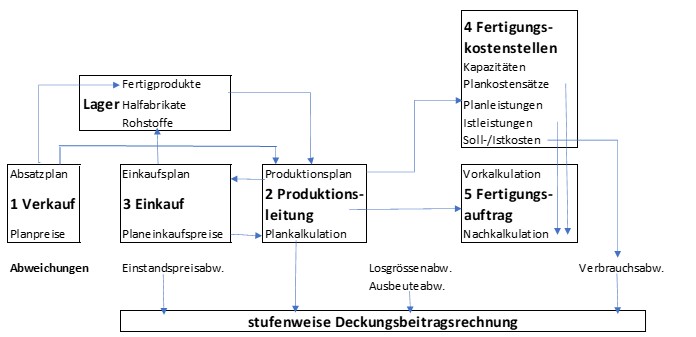

Die Produktkalkulation folgt dem Planungs- und Steuerungsprozess eines Unternehmens:

-

- Im Verkauf wird der mengenmässige Jahres-Absatzplan pro Fertigartikel oder pro Dienstleistungstyp erstellt.

- Die Produktionsleitung legt, ausgehend vom Absatzplan, die pro Artikel herzustellenden Mengen fest. Dabei berücksichtigt sie die vorhandenen Lagerbestände, die maschinellen und personellen Kapazitäten der Fertigungskostenstellen sowie zu erwartende Unterbrechungszeiten wegen Ferien, Feiertagen und Maschinenunterhalt. Die Produktionsleitung will jederzeit genügend Halbfabrikate am Lager haben, die verkauften Einheiten termingerecht ausliefern können und trotzdem mit minimalen durchschnittlichen Lagerbeständen zurechtkommen. Deshalb muss die Produktionsleitung die Losgrössen der einzelnen Fertigungsaufträge festlegen.

- Der Einkauf sorgt dafür, dass die sich aus der Produktions- und der Absatzplanung ergebenden Materialbedarfe (Rohmaterial und Zukaufteile) termingerecht am Lager verfügbar sind. Zudem muss er die Planeinstandspreise der einzukaufenden Produkte und Dienstleistungen rechtzeitig mit den potenziellen Lieferanten verhandeln, damit die Plankalkulation der Produkte und Dienstleistungen möglich ist.

- Die Leitungspersonen der fertigenden Kostenstellen erstellen die Planung ihrer Kostenstelle auf Basis der sich aus dem Produktionsplan ergebenden Planleistungen. Dafür benötigen sie die Planproduktionsmengen, die Vorgabezeiten aus den Arbeitsplänen der bei ihnen hergestellten Artikel sowie die einzuplanenden Rüst- und Einrichtezeiten pro Fertigungsauftrag. Aus diesen Angaben ermitteln sie die Planbeschäftigung ihrer Kostenstelle, also die Leistung, welche direkt für die abzuwickelnden Fertigungsaufträge zu erbringen ist. Wenn sie zudem die Kosten der Hilfs- und Betriebsstoffe, welche sie vom Lager oder direkt von den Lieferanten beziehen sowie weitere direkt durch erbrachte Leistung entstehenden Kosten (z.B. Energieverbrauch, leistungsabhängige interne Services in ihren Kostenstellenplan aufnehmen, kann der proportionale Plankostensatz der Kostenstelle berechnet werden. Dieser Satz wird für die Kalkulation der proportionalen Produktkosten in der Planung sowie im Ist verwendet.

Mit diesen Daten können die Plankalkulation der proportionalen Herstellkosten eines Artikel sowie die Vorkalkulation eines Fertigungsauftrags erstellt werden. Werden diese von den Nettoerlösen abgezogen, lässt sich, ebenfalls in Plan und Ist, der Deckungsbeitrag I pro Produkt und verdichtet pro Produkt- oder Kundengruppe ermitteln.

Die Vorkalkulationen der Aufträge eines Monats sind bestimmend für die Berechnung der Monats-Sollkosten der Fertigungskostenstellen. Weichen die Istkosten von den Sollkosten ab, entstehen Verbrauchsabweichungen (pro Kostenart). Für diese ist der Kostenstellenleiter verantwortlich. Er muss für Korrekturen sorgen, damit das Gesamtunternehmen seine Ergebnisziele erreichen kann.

Verantwortung für Auftragsabweichungen

Dem einzelnen Fertigungsauftrag sind nur wenige Abweichungsarten eindeutig zuordenbar:

-

- Die Losgrössenabweichung entsteht, wenn die in Auftrag gegebenen Fertigungslose von der Planlosgrösse der Jahresplanung abweichen. Ist die in einem Fertigungsauftrag bestellte Menge grösser als diejenige, welche in der Plankalkulation des betreffenden Artikels vorgesehen wurde, verteilen sich die Rüst- und Einrichtekosten auf mehr Einheiten. Pro Stück kostet der hergestellte Artikel dadurch etwas weniger.

- Yield- oder Ausbeuteabweichungen entstehen dann, wenn mehr oder weniger «qualitativ gute» Stück aus dem Fertigungsauftrag resultieren als geplant. Solches geschieht vor allem in der Prozessfertigung, z. B. bei der Produktion von Chips für Prozessoren oder in chemischen Prozessen.

- Materialmengenabweichungen kommen vor, wenn das Einsatzmaterial nicht vollständig den Vorgaben entsprach oder wenn die Bearbeitungsmaschinen nicht genau eingestellt waren. Sie führen zu Kostenüberschreitungen beim jeweiligen Fertigungsauftrag.

- Arbeitszeitabweichungen entstehen in den Kostenstellen der Fertigung, wenn mehr oder weniger Prozesszeiten als in der Vorkalkulation des Auftrags vorgesehen, entstanden sind. Diese Mehr- oder Minderverbräuche können dem einzelnen Auftrag zugeordnet werden, wenn die bearbeitenden Kostenstellen ihre Arbeitsleistung pro Auftrag erfassen.

Einstandspreisabweichungen entstehen dann, wenn der real bezahlte Preis für Rohstoffe und für eingekaufte Dienstleistungen nicht dem geplanten entspricht (vor allem bei Inflation). Sie lassen sich berechnen, wenn die Lieferantenrechnung im Einkauf erfasst wird. Weil die Einkaufsabteilung die Verträge mit den Lieferanten verhandelt, ist für Einstandspreisabweichungen auch der Einkauf verantwortlich.

Einstandspreisabweichungen können oft weder einem einzelnen Fertigungsauftrag noch einer Kostenstelle verursachungsgerecht zugeordnet werden. Nur wenn Material oder Dienstleistungen direkt für einen Fertigungsauftrag oder eine Kostenstelle beschafft werden, ist eine direkte Kontierung möglich.

Rohstoffe und Hilfsmittel werden meistens an Lager gelegt und erst bei Bezug den Fertigungsaufträgen oder den Kostenstellen zugeordnet (Lagerentnahmeschein). Die Lagerentnahme erfolgt erst bei Auslösung des Fertigungsauftrags. Werden die Lagerbestände zum jeweils bezahlten Einstandspreis bewertet, liegt das gleiche Material zu unterschiedlichen Preisen am Lager.

Wird die Belastung der Fertigungsaufträge nach dem first in – first out-Prinzip vorgenommen, profitiert der früher bearbeitete Auftrag noch vom preisgünstigeren Material, dem nachfolgenden werden die höheren Preise verrechnet. Auch die Bewertung der Lagerbestände mit gleitenden Durchschnittspreisen hilft nicht weiter. Denn für jeden an Lager gelieferten Fertigungsauftrag ergeben sich neue (proportionale) Stückkosten und dadurch im Lager unterschiedliche Bewertungsansätze für den gleichen Fertigartikel.

Dieses Bewertungsdilemma ist vermeidbar, wenn sämtliche Lagerzu- und abgänge aus Einkäufen immer zum Plan-Einstandspreis des Jahres bewertet werden. Produktion und Verkauf können dann die Materialien das ganze Jahr über zum Standard-Einstandspreis beziehen und die Einstandspreisabweichung kann der Einkauf im Moment des Einkaufs, also dann wenn sie entseht, bestimmen.

In den Kostenstellen sind die Sollkosten, also die Plankosten der real erbrachten Leistung einzuhalten. Die Kostenstellenleiter sind dafür zuständig, negative Differenzen zwischen Soll- und Istkosten, also Verbrauchsabweichungen zu vermeiden und dafür zu sorgen, dass sie in den Folgeperioden verschwinden.

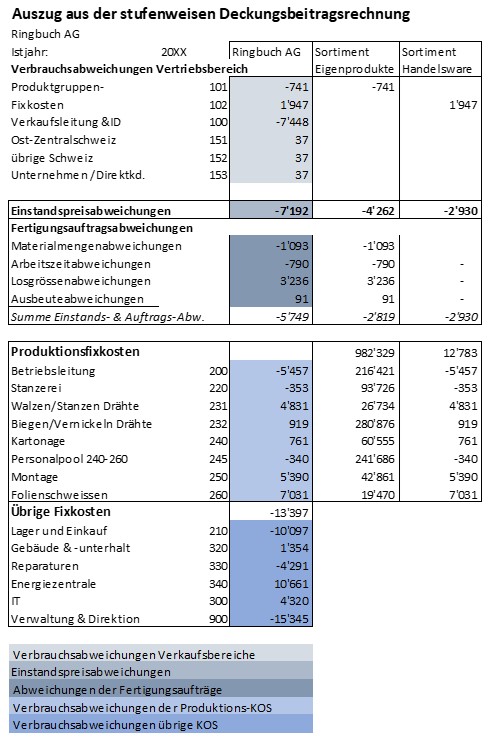

Das nachstehende Beispiel wurde in ähnlicher Form und mit den gleichen Zahlen schon im Beitrag «Komplette Abweichungsanalyse» präsentiert. Sämtliche Abweichungen gegenüber Soll werden jeweils auf der untersten hierarchischen Ebene präsentiert, der sie eindeutig zugeordnet werden können. Dort ist auch einzugreifen, sollen diese Abweichungen in Zukunft vermieden werden.

Der Einkauf erfährt üblicherweise zuerst von sich ändernden Einstandspreisen. Unabhängig von der Bestandsbewertung muss er den Verkauf umgehend über Einstandspreisänderungen informieren. Denn der Verkauf muss die Verkaufspreise schnell anpassen.