ABC Industries

ABC Industries war ein mittelgrosses Gesenkschmiedeunternehmen mit Sitz im Südosten von Michigan. Mit einem Jahresumsatz von 25 Millionen Dollar erwirtschaftete es einen Gewinn vor Steuern von 500’000 USD.

Eingekaufte Stahlstäbe wurden auf die entsprechende Länge zugeschnitten, sandgestrahlt und dann in ein bis drei Schmiedevorgängen auf Pressen mit unterschiedlicher Tonnage bearbeitet, bis die gewünschte Form geschmiedet war. Einige Teile waren nach dem Schmiedeprozess fertig, viele mussten aber noch in der Werkstatt bearbeitet werden. Nach Abschluss aller Fertigungsprozesse wurde alle Teile sortiert, verpackt und versandt.

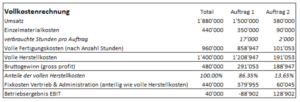

ABC hatte eine traditionelle Vollkostenrechnung im Einsatz. Das Unternehmen berechnete seine Produktkosten anhand eines werksweiten, auf direkten Arbeitskosten basierenden Gemeinkostenzuschlagssatzes. Dieser beruhte auf den tatsächlichen Ergebnissen des Vorjahres.

Verbesserte Vollkostenrechnung

Um den Betrieb und die Kosten besser steuern zu können wurde ein neues Management Accounting System mit Berechnung der vollen Kosten pro Produkteinheit eingeführt. Die Hauptdatenquelle blieb jedoch die Finanzbuchhaltung:

-

- Der Aufwand und die Arbeiten zur Unterstützung der Produktionsarbeit (Lohnsteuer, Krankenversicherung, Unterstützung der Personalabteilung usw.) wurden von den Kosten zur Unterstützung der Nicht-Lohn-Produktionsressourcen (Abschreibungen, Versorgungsleistungen, Wartung usw.) getrennt. Diese Fixkosten zur Unterstützung der Produktionsarbeit waren die einzigen Kosten, die in einem auf Arbeitsstunden basierenden Satz enthalten waren, der verwendet wurde, um die direkten Arbeitskosten den Produkten zuzuordnen.

- Der Aufwand und die Arbeiten, die mit dem Einrichten der Schmiedepressen vor der Produktion verbunden sind – einschliesslich der Fixkosten für Kapazitätsverluste aufgrund von Stillstandszeiten während des Einrichtens – wurden getrennt und in die „Kosten pro Einrichtung“ eingerechnet. So können die Einrichtungskosten den Fertigungsaufträgen belastet werden.

- Die Schmiedepressen wurden auf der Grundlage ihrer Tonnage in drei Gruppen (Kostenstellen) gegliedert und die nachgelagerten Bearbeitungsvorgänge wurden von den Schmiedetätigkeiten getrennt. Die fixen Leistungsbereitschaftskosten der Schmiede- und der Nachbearbeitungskostenstellen (Raumkosten, Abschreibungen, Versorgungsleistungen, Instandhaltung usw.) wurden diesen vier Aktivitätszentren auf der Grundlage von Verbrauchsmetriken oder Schätzungen sachkundiger Personen zugewiesen. Diese fixen Kosten wurden in die Kostensätze der Schmiedepressen und der Nachbearbeitung eingerechnet. Mit den sich ergebenden Sätzen wurden die (vollen) Fertigungskosten jedes Produkts berechnet.

- Der Aufwand für die Materiallogistik (Einkauf, Wareneingang, Qualitätsprüfung, Lagerung), wurde ebenfalls getrennt Daraus wurde Arbeitsstundensatz berechnet, welcher zur Belastung der Produkte mit Sortier- und Verpackungskosten verwendet wurde.

- Aus dem Aufwand für die prozessbegleitende Bewegung und Lagerung von Teilen wurde ein «Kostensatz pro Bewegung“ berechnet, welcher dann ebenfalls den hergestellten den Produkten zugerechnet wurde.

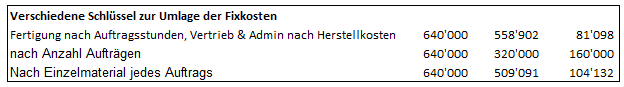

Unter Verwendung dieser neuen Kostenstruktur und den neuen Vollkostensätzen wurden für verschiedene Mengen- und Mischungsszenarien die Gesamtkosten für den Betrieb des Unternehmens berechnet und daraus Vollkostensätze für die einzelnen Produkte je nach Produktionsprogramm zu berechnen.

Die Vollkostensätze wurden auf Basis der verfügbaren personellen und maschinellen Kapazitäten (praktische Kapazität) pro Kostenstelle berechnet. Die Auswertungen ergaben, dass mehrere Produkte des Unternehmens erhebliche Verluste einfuhren. Ein grossvolumiges Produkt – ein Antriebsritzel, das für 9,18 USD verkauft wurde – von dem das Unternehmen glaubte, dass es einen Gewinn von 1,38 USD einbrachte, erwies sich als Verlust von 0.70 USD pro verkaufte Einheit. Andererseits zeigte das neue Modell auch, dass das Unternehmen in letzter Zeit mehrere Angebote nicht erhalten hatte, weil es aufgrund seines früheren Kalkulationsmodells Preise anbot, die weit über den Preisen der Konkurrenz lagen. In den nächsten Jahren konnte das Unternehmen seine neuen Kosteninformationen nutzen, um sein Portfolio im Kerngeschäft mit wesentlich rentableren Produkten zu bestücken.

ABC Industries profitierte auch von der Möglichkeit, mit der neuen Kostenrechnung Angebote leistungs- und auslastungsbezogen zu kalkulieren. Dadurch konnten mehrere „Nicht-Kernprodukte“ übernommen werden, welche nicht genutzte Kapazität nutzten und so zu besseren Ergebnissen beitrugen. Mit den verfügbaren Daten war das Unternehmen auch in der Lage, mit Modellrechnungen die Rentabilität von Investitionen in Maschinen und Gebäude zu kalkulieren, bevor dein entsprechendes Projekt bewilligt wurde. Weitere Ergebnisverbesserungen wurden durch Änderung des Rüstprozesses erzielt. Die Reduktion der Rüstzeiten ermöglichte es, durch bessere Nutzung der vorhandenen Kapazitäten den Kauf von zwei neuen Pressen zu verhindern. Die Analyse Kosten für werksinterne Transporte führte dazu, dass „Bewegen-Lagern-Bewegen“-Aktivitäten in „Nur Bewegen“-Aktivitäten geändert wurden.

In den vier Jahren nach der Einführung der neuen Kostenrechnung konnte das Unternehmen seinen Umsatz von 25 auf 60 Mio. USD steigern. Der Gewinn vor Steuern stieg von 0.5 Mio. USD auf 6.0 Mio. USD.

Nachtrag zu diesem Fall

ABC Industries wurde später von einem 3 Milliarden USD schweren Automobilzulieferer aufgekauft. Das Management des neuen Eigentümers war so beeindruckt von der Leistung des kleineren Unternehmens und der wirtschaftlichen Kompetenz seines Managements, dass es die Kostenrechnungsmethodik des Unternehmens in seiner 600 Millionen USD schweren Schmiedeabteilung und später im gesamten Unternehmen übernahm.

Diese Fallstudie wurde vom Profitability Analytics Center of Excellence PACE veröffentlicht. Den englischen Originaltext finden Sie hier: Case Studies | Profitability Analytics Center of Excellence (profitability-analytics.org)